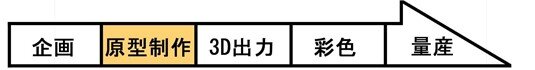

原型師さんに訊く! フィギュア造形の極意とは?

全体の工程を教えてもらったので、次はさらに掘り下げて、各担当者の実作業を見せていただきたいと思います!

トップバッターは原型師のmakotoさん。美術系大学のご出身で、手原型で約10年、現在はデジタル環境で原型制作をされています。

美術学校で彫刻を学んだこともあり、デジタル環境でも彫刻のノウハウを活かした独特の創作をされているようです。

――まずは作業の流れを教えて下さい。

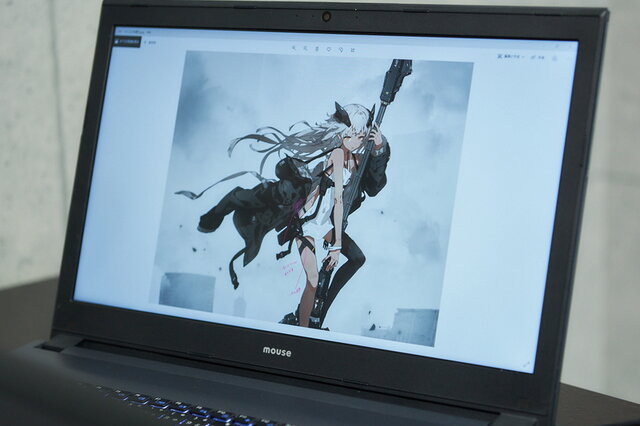

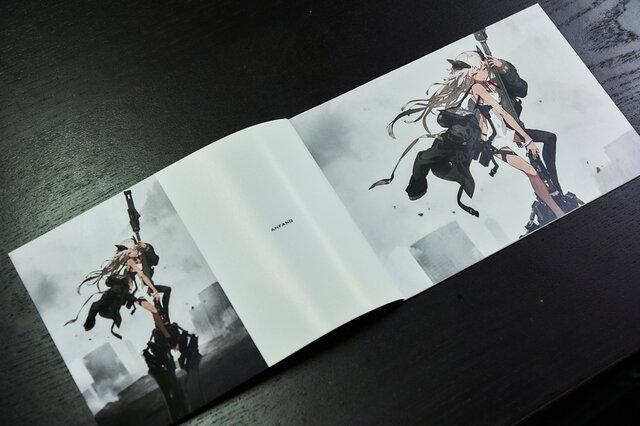

makoto:原型の作業はだいたい1枚絵の資料からスタートすることが多いので、企画担当者と打ち合わせをしたら、関係する資料を集めて準備をしっかりします。ファンがそのキャラクターをどのように見ているのか、キャラクターのバックボーンはどうなのか、世界観はどうなのか……。せっかくその世界観を立体化するわけですから、キャラクターだけでなく人間関係なども調べてから着手するようにしています。

――元がCGキャラクターだった場合、そのモデリングをそのまま借りられたりはしないのですか?

makoto:基本的にはありませんね。CGキャラクターはゲームの中で見せたり動かしたりすることが前提なので、立体物としてはディテールが足りなかったりするんです。それに出力した時にパーツが薄すぎて成形できないこともあるんですよ。

――昭和のアニメキャラみたいに、顔の角度によって髪型が変わるようなキャラクターは、どのように処理をされているのですか?

makoto:そのキャラクターの最も「そのものらしく」見える位置の再現を優先しつつ、他角度から見ても全体的な形状に極力破綻が出ないように作っていきます。例えば『ドラえもん』に登場するスネ夫の髪型のような、一見単純に見えて正面と真横では見え方がガラリと変わるようなデザインのものは、全体の辻褄を合わせる事が本当に難しいです。

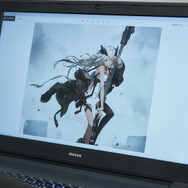

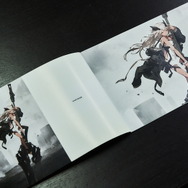

makotoさんの原型制作はとてもユニークです。彫刻を学んでいたということもあり、その創作過程をそのまま取り入れて原型を制作します。

まずは人体模型でポーズの参考を作り、それから粘土を積んで手でこねるようなイメージでゼロから3Dモデルを作り上げていく。はじめは大雑把に、やがて細部を作り込み、完成へと至ります。

――makotoさんは作業をするうえで、どのような部分を意識していますか?

makoto:イラストレーターさんの世界観やイラストの魅力が損なわれないよう、できる限りシワの一本まで再現しようとしています。

お仕事をさせていただいている身としては、これからも信頼を裏切らずがんばりたいですね。

◆ ◆ ◆

彫刻を創作する感覚でデジタル原型をこなすmakotoさん。

その創作方法は時にもどかしく感じることもあり、「モニターの中に手を突っ込んで、直接手でいじって造形したくなる時があります」と笑みをこぼしていました。

いよいよフィギュアが現実世界に降臨! 「3Dプリンター出力」に迫る

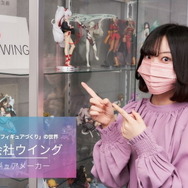

続いて訪れたのは株式会社ウイングさんの工場です。

ウイングさんはもともとプラチック製品の企画・製造・製造請負をしており、ホビー関連は比較的若い事業です。

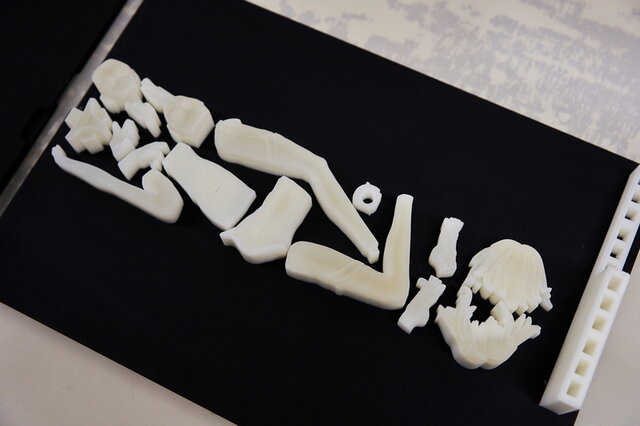

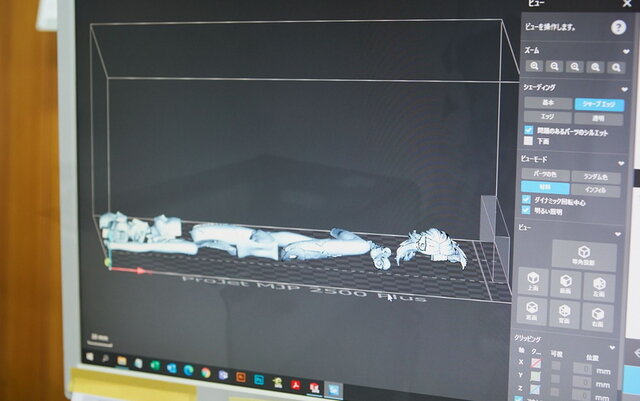

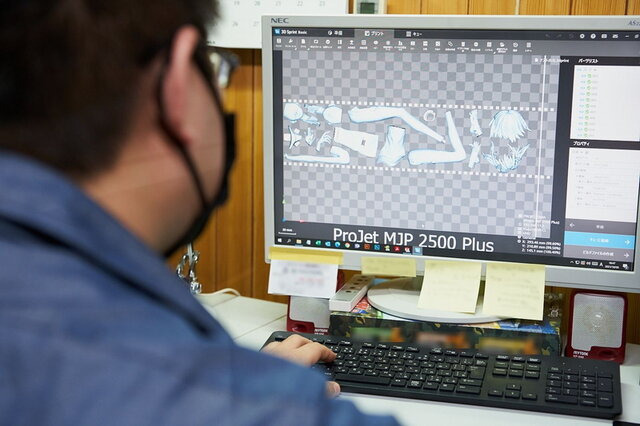

フィギュアの工程段階としては「原型制作」の後。完成したデジタル原型を彩色に回すため、こちらの工場で3D出力します。

手原型の場合はすでに立体物が存在しているので3Dプリンターの出番はないのですが、デジタルデータで造形すると出力が必要になります。

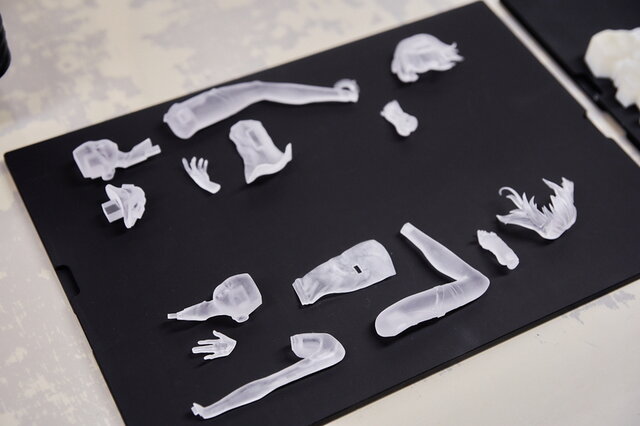

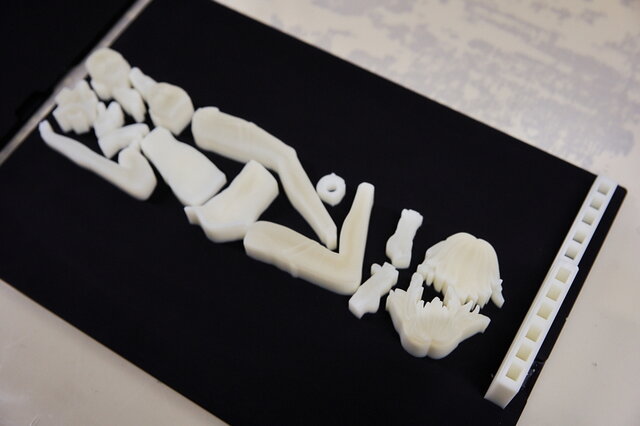

それではさっそく3Dプリンターの仕事ぶりと出力されたパーツを見せていただきましょう。

さて、おおまかな作業工程はわかったのですが、いくつか疑問が残ります。

なぜ角状に出力されるのか?

3Dプリンターを稼働させるまでにどんな作業が必要なのか?

そのあたりを担当者にうかがいました。

取材に応えていただいたのは、この工場で3Dプリンターの管理をされている小林徹さん。そのほかプラチック製品の企画・製造・製造請負方面で企画・開発をされています。

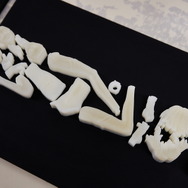

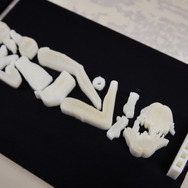

――出力されたパーツを拝見したのですが、なぜ角状になっているのですか?

小林:立体物を作ると、必ず凹凸による浮いた部分が出てしまいます。例えば丸みのあるパーツなら接地面以外の部分、髪のパーツならアーチ状の空洞部分です。

そういった「浮いた部分」をうまく成形するために余白部分も出力するんですよ。その余白部分を「サポート材」と呼びます。

ちなみにサポート材はロウのような脆い素材、パーツ部分は「ABSライク」と呼ばれる硬めの素材でできているので、ABSライク部分を残しつつ、サポート材だけを落とすことができるんです。

――サポート材はどの3Dプリンターでも出力するものなのですか?

小林:出力します。ただしサポート材の素材が違っていたり、サポート材のつき方が変わったりします。

――以前、別のメーカーさんが3Dプリンターで出力したものをそのままガレージキットとして販売していたのですが、それは剣山の上にパーツが座っているような形状でした。

小林:そういった方式のサポートの物もあります。その方式だとコストが安くできるんです。でもサポート材を切り落とすことになるので、表面がデコボコになってしまうんですよ。

弊社が使っているマシンはサポート材を溶かして落とすタイプですから表明が綺麗なままなんです。

――出力されたものはどのような工程で処理されるのですか?

小林:出力されたばかりのものは熱を持っているので冷凍庫で冷やします。すると熱収縮が起こり、サポート材が剥がれやすくなります。そこで恒温槽という機械に入れてやると、熱が加えられてロウの部分のサポート材が綺麗に落ちるんです。あとは超音波洗浄と水洗いをして次の工程に送る感じですね。

――素人目には万能と思われる3Dプリンターですが、今後の課題としてどのようなことが挙げられますか?

小林:マシンで使用している材料が、温度にシビアなのが悩みのタネですね。稼働中はつねに冷房を入れているのですが、それでも真夏の炎天下だとエラーを起こすことがあります。ちゃんと出力されないと言いますか……。材料費もそれなりにかかるので、そのあたりが解消されると気が楽ですね。

――難しい問題ですね。

小林:もちろん機種によっては問題なく稼働するものもありますが、弊社のマシンは高機能な分、とてもデリケートなんです。

◆ ◆ ◆

3Dプリンターを導入したのは1年半ほど前のこと。初対面した時、当時から3Dプリンターに詳しかった小林さんは「精度が高い、いいマシンが来たな!」と感動したそうです。

この3Dプリンターから、これからどんなフィギュアが世に送り出されるのか、いちホビーファンとしても楽しみです。

→次のページでは「彩色」に注目!